Le sablage, également appelé sablage abrasif, grenaillage ou grenaillage, consiste à propulser un flux de matériau abrasif contre une surface sous haute pression pour lisser une surface rugueuse, rendre rugueuse une surface lisse, façonner une surface ou éliminer les contaminants de surface. Un fluide sous pression, généralement de l'air comprimé, ou une roue centrifuge est utilisé pour propulser le matériau de grenaillage qui est souvent appelé le média. Le sablage est souvent utilisé comme moyen de préparer une surface avant la peinture ou le revêtement en poudre. L'équipement de sablage consiste généralement en une chambre dans laquelle le sable et l'air sont mélangés, et le mélange se déplace à travers une buse à main pour diriger les particules vers la surface ou la pièce à usiner. Les buses sont disponibles dans une variété de formes, de tailles et de matériaux. Le carbure de bore est un matériau populaire pour les buses car il résiste bien à l'usure par abrasion. Il existe de nombreux sablages abrasifs différents qui sont largement utilisés aujourd'hui, et ils sont :

| √ Sablage | √ Sablage micro-abrasif |

| √ Sablage abrasif humide | √ Sablage automatisé |

| √ Sablage à la vapeur | √ Projection de glace carbonique |

| √ Microbillage | √ Grenaillage |

| √ Grenaillage à la roue | √ Sablage sous vide |

Deux normes dominantes de sablage à l'abrasif ISO8501 et SSPC/NACE sont largement utilisées à l'échelle internationale pour le revêtement en poudre ou la peinture pour différentstraitement de surface métallique.

Galvanisation à chaud après sablage

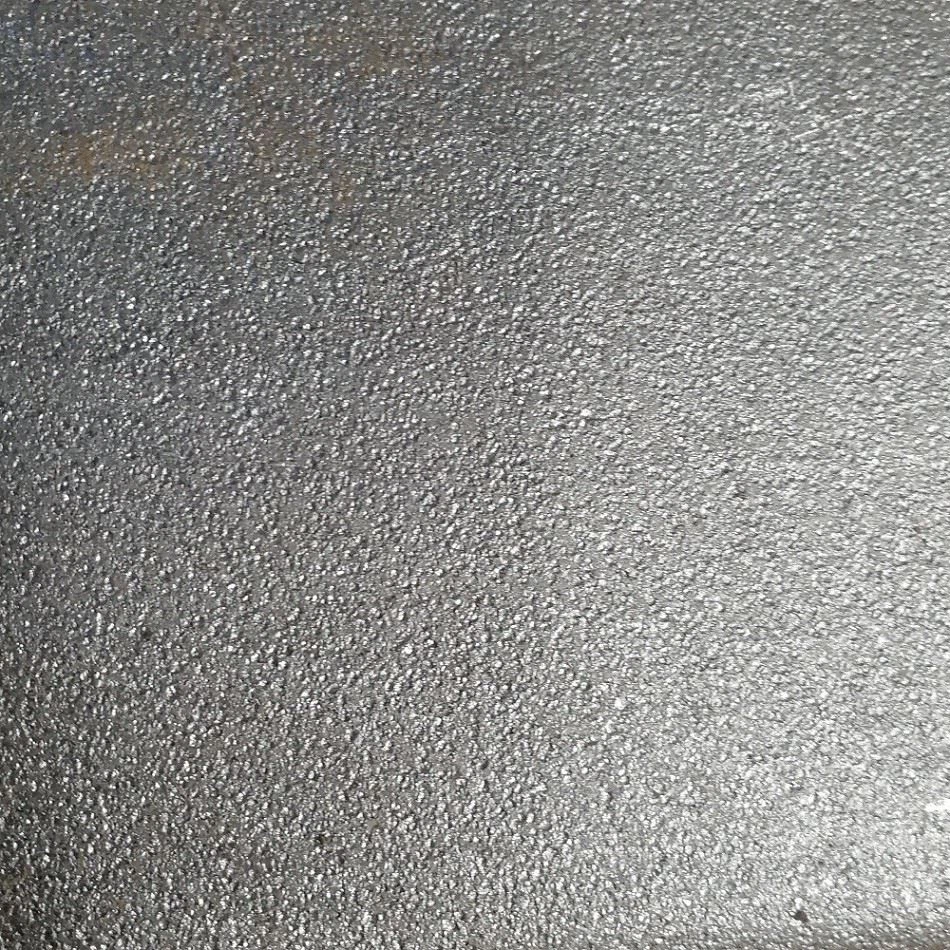

Profil sablé

Surface en acier sablé

Équipement de sablage

| Contrôle du processus de sablage |

Fabmann galvanise des pièces en acier fabriquées sur mesure en différentes qualités d'acier doux, et les plus couramment utilisées en Chine sont Q235B et Q355B & Q355D qui sont respectivement équivalentes à S2355JR et S355JR & S355J2. Pour atteindre une épaisseur de galvanisation supérieure à 140 μm, un grenaillage est nécessaire car il peut éliminer la calamine, la rouille et d'autres contaminants, bien sûr, l'huile et la graisse doivent être éliminées avant le nettoyage au jet. Pourquoi Fabmann choisit le grenaillage, c'est parce que ce traitement produira une surface couverte de petits pics et creux, et ces pics deviennent de petits crochets car ils sont pliés en raison des coups répétés du sable. De plus, le grenaillage peut éliminer complètement l'oxyde de fer sur la surface autour des zones soudées, des bords coupés à la flamme ou au laser, tandis que d'autres traitements comme le brossage métallique, le ponçage ou le traitement chimique n'ont pas le même effet.

Grâce à nos vastes connaissances et notre expérience dans le sablage, Fabmann peut facilement gérer des tâches de galvanisation difficiles au-delà des exigences de la norme ISO 1461. Nous avons traité les exigences d'épaisseur de galvanisation de 140 μm à 200 μm avec une bonne adhérence, et c'est parce que beaucoup de nos produits sont utilisés dans des environnements très corrosifs comme les zones côtières ou à forte humidité et les zones industrielles. Afin d'atteindre une haute qualité de galvanisation, notre équipe se concentre sur trois procédés pour accomplir cette mission impossible.

La première consiste à s'assurer que le contenu chimique suivant dans l'acier est optimal pour la galvanisation,

√ teneur en carbone inférieure à 0.25 %

√ moins de 1,3 % de manganèse ,

√ silicium inférieur à {{0}}.04 % ou entre 0,15 % et 0,24 %

√ phosphore inférieur à 0.04 pour cent .

Deuxièmement, nous choisissons le sablage au lieu du prétraitement chimique traditionnel, et il y a peu d'éléments importants qui doivent être sérieusement pris en compte.

√ Distance de buse et pression

La distance entre la buse et le produit est de 250~400 mm, et la pression de la buse doit être ajustée entre 0,41 et 0,52 MPa. Pendant ce temps, nous devons garder à l'esprit que l'extrémité du profil formé par rouleau est facile à étendre en raison de la contrainte de non-relâchement, nous devons donc abaisser la pression et ajuster la distance de la buse en conséquence.

√ Taille du grain de sablage

La taille du grain est directement liée à la rugosité finale de la surface, et un excès de rugosité augmentera la consommation inutile de zinc, ce qui affecte l'apparence de la surface de galvanisation. Prenez l'épaisseur moyenne de zinc de 140um par exemple, un grain de fer de 0,8 mm est souvent choisi.

√ Angle de sablage

Si la pièce en acier fabriquée présente des angles morts, les buses doivent être spécifiquement ajustées vers ces angles.

√ Propreté des surfaces

Il existe une large gamme de propreté de surface différente, la plupart des pièces en acier fraîchement fabriquées appartiennent à SSPC SP6 / NACE No.3 / ISO 8501-1 Sa 2, la surface doit être exempte de graisse et de saleté visibles, et les pièces jointes telles que Le tartre d'oxyde, la rouille et le revêtement de peinture ont été pratiquement éliminés.

Enfin et surtout, Fabmann effectue toujours la FAI (inspection du premier article) en tant que processus de contrôle qualité standard pour vérifier si la taille du grain de fer, la pression et la direction de sablage peuvent produire la surface sablée optimale avant le début de la production de masse.

| Avantage du sablage |

Tout d'abord, le sablage sert à maximiser la durée de vie du revêtement et à prolonger la durée de vie de l'investissement total par le propriétaire de l'installation. Deuxièmement, le coût du sablage ne représente que 10 % -20 % du coût total du revêtement, et il vaut donc tous les efforts pour effectuer une bonne préparation de la surface métallique. Le propriétaire de l'établissement bénéficiera

√ Moins cher et adapté aux atmosphères non corrosives et corrosives.

√ Moins de temps par rapport à d'autres préparations de surface.

√ Très efficace pour enlever l'ancien revêtement.

√ Peut enlever la saleté, la rouille, les résidus et la calamine.

√ Gérez des prix de travail polyvalents, de la fonte à la forge, des pièces utilisées pour l'infrastructure aux pièces de précision comme les engrenages.

√ Écologique.

| Application industrielle |

De nombreuses applications industrielles nécessitent une qualité de galvanisation supérieure en raison d'un environnement corrosif sévère comme le bord de mer, l'off-shore, l'usine chimique, l'infrastructure, le tunnel et l'exploitation minière, et c'est pourquoi nous avons choisi le sablage comme solution de prétraitement principale pour la galvanisation à chaud.

Sablage : Le guide d'achat complet

✔ Quelles sont les solutions courantes pour la préparation de l'acier ?

✔ Quelles sont les normes populaires pour le nettoyage abrasif ?

✔ Comparaison des normes équivalentes de grenaillage abrasif

✔ Pourquoi les normes de préparation de surface sont-elles importantes ?

✔ Qu'est-ce qui affecte la sélection du prétraitement du métal ?

✔ Que peut faire le grenaillage abrasif pour la peinture ou le revêtement en poudre ?

✔ Qu'est-ce que la norme de nettoyage par projection d'abrasif (BS EN ISO 8501-1) ?

✔ Pourquoi le dégraissage est important avant le grenaillage ?

✔ Quels sont les dégraissants couramment utilisés avant le sablage ?

✔ Quels matériaux sont utilisés pour le profilage pendant le processus de grenaillage ?

✔ Quels sont les grades de préparation pour le décapage à l'abrasif ?

✔ Pourquoi le sablage par balayage est-il préférable au sablage sur une surface galvanisée ?

✔ Comment nettoyer et stocker les ouvrages en acier sablé avant peinture ou thermolaquage ?

Quels sont les avantages du nettoyage par grenaillage ?

Le principal avantage du sablage à l'abrasif est que les médias utilisés sont inertes, ce qui signifie qu'ils ne réagissent pas chimiquement avec le matériau à nettoyer. Les méthodes alternatives qui utilisent des nettoyants chimiques présentent un risque de réaction potentielle et d'endommagement du matériau sous-jacent. Ces effets ne sont pas toujours immédiatement détectables et les problèmes peuvent devenir évidents longtemps après que la surface a été revêtue. La surface doit ensuite être repeinte et recouverte, ce qui augmente le coût du processus. Le sablage abrasif offre des avantages considérables par rapport au nettoyage chimique pour la préparation de surface :

✔ Écologique, c'est un nettoyage plus écologique que le nettoyage chimique. Les médias abrasifs eux-mêmes sont des matériaux naturels et écologiques qui n'émettent pas de gaz à effet de serre pendant le processus de sablage.

✔ Efficacité, le sablage abrasif pénètre dans tous les coins et recoins de toute surface en cours de nettoyage, assurant un processus plus rapide et plus approfondi. Le nettoyage chimique doit souvent être accompagné d'une procédure manuelle à l'aide d'une brosse à récurer ou d'un grattoir, mais ce processus est loin d'être aussi efficace que le sablage abrasif.

✔ Profilage de surface sonore, le profil d'adhérence d'une surface peut être contrôlé en utilisant différentes tailles de particules du moyen de sablage pour le processus de préparation de surface. Le profil de surface, ou l'étendue de la rugosité, dépend des exigences d'application du client pour le matériau. Le décapage chimique ne permet aucun contrôle sur le profil de surface final.

✔ Sécurité, l'utilisation de supports abrasifs pour nettoyer les surfaces présente beaucoup moins de risques pour la santé que les méthodes de nettoyage chimiques. Certes, le sablage présente un risque pour la santé en raison des fines particules de poussière et de sable générées au cours du processus, mais les opérateurs prennent des mesures de protection pour minimiser le danger.

✔ Efficacité. Le sablage à l'abrasif est non seulement efficace pour la préparation de surface, mais il est également rapide et économique. La technologie de pointe offre également des solutions mobiles pour les surfaces inaccessibles au nettoyage chimique et manuel. Il a été indiqué par la British Iron & Steel Research Association que le revêtement de surface appliqué sur des substrats nettoyés par sablage peut durer cinq fois plus longtemps que la même surface qui a été altérée, puis brossée manuellement.

Quelles sont les solutions courantes pour la préparation de l'acier ?

Il existe sept solutions de préparation d'acier populaires comme suit :

✔ Le nettoyage au solvant, la première étape de tout processus de préparation de l'acier, et ce processus de nettoyage au solvant implique l'utilisation de solvants de différents types séparément ou combinés pour éliminer les contaminants énumérés ci-dessus, c'est-à-dire la graisse, l'huile, le sel soluble. Les solvants peuvent être appliqués directement sur la surface, utilisés sur des brosses ou des chiffons à récurer, ou sur des surfaces immergées dans le solvant, et le nettoyage au solvant est destiné à atteindre la spécification SSPC-SP-1. Très souvent, des sections entières d'acier, des tubes d'acier ou des soudures en acier sont traités avec un solvant tel que l'acétone, qui aide à éliminer la calamine, les oxydes et tout élément de corrosion déjà apparu.

✔ Le sablage abrasif, une méthode très efficace pour éliminer les saletés particulièrement difficiles, la calamine, la rouille et les anciens revêtements et autres impuretés. Opération consistant à propulser de force un flux de matériau abrasif sous haute pression contre une surface pour nettoyer ou modifier ses propriétés de surface, et le matériau abrasif est contenu soit dans un flux d'air comprimé (sablage à sec) soit d'eau (sablage humide).

✔ Nettoyage d'outils à main, il s'agit d'une préparation de surface qui utilise des outils portatifs non électriques pour nettoyer une surface en acier, et il est destiné à répondre aux exigences de SSPC-SP-2 / St 2. Les types d'outils à main ne sont pas -des tampons abrasifs tissés, des brosses métalliques et des grattoirs, et après le traitement, le substrat doit avoir un léger éclat métallique et également être exempt d'huile, de graisse, de poussière, de terre, de sels et d'autres contaminants, et abrasif.

✔ Nettoyage des outils électriques, il est fréquemment utilisé lorsque la contamination des zones adjacentes est un problème de sablage (SSPC-SP 5 et SSPC-SP 10) ou n'est pas réalisable. Il est réalisé après SSPC-SP 1, nettoyage au solvant. Le nettoyage des outils électriques consiste à éliminer la rouille, la calamine et la peinture. Les outils électriques utilisés pour cette norme comprennent les ponceuses, les brosses métalliques ou les roues, les marteaux burineurs, les volets rotatifs, les pistolets à aiguilles, les ensembles de marteaux et les meuleuses à angle droit.

✔ Décapage acide, impliquant l'immersion de l'aciérie dans un bain d'acides inhibés appropriés qui dissolvent ou éliminent la calamine et la rouille. Cette technique n'est normalement utilisée que pour l'acier de construction tel que les profilés en acier, les tubes en acier et les assemblages soudés en acier destinés à la galvanisation à chaud.

✔ Nettoyage à la flamme, impliquant le passage d'une flamme oxy/gaz sur la surface de l'acier. La chaleur provoque l'écaillage des écailles de rouille, qui peuvent ensuite être éliminées par grattage et brossage métallique suivi d'un dépoussiérage, et cette solution est destinée à SSPC-SP-4.

✔ Le nettoyage par sablage abrasif humide, contrairement au sablage à l'eau à haute pression, contient une infusion d'abrasif non métallique (généralement du grenat) pour aider à éliminer les revêtements et la corrosion. Le sablage abrasif humide peut être utilisé sur des sites inflammables où d'autres méthodes (produisant des étincelles) de préparation de surface ne sont pas autorisées. Il est considérablement plus efficace que le sablage à l'eau seul et peut être utilisé sur des sites où le sablage à sec n'est pas autorisé. Le sablage abrasif humide est beaucoup plus efficace que le nettoyage des outils électriques (tels que les pistolets à aiguilles, les meuleuses, les disques à clapet, etc.) et peut même éliminer la rouille de l'intérieur des fosses sur l'acier rouillé.

Quelles sont les normes populaires pour le nettoyage abrasif ?

Il existe deux normes dominantes de nettoyage au jet d'abrasif, ISO 8501 et les normes conjointes SSPC/NACE. Ils reconnaissent à peu près les mêmes niveaux de propreté, mais ils les classent de manière opposée.

Norme ISO 8501

L'ISO 8501 a été publiée par l'Organisation internationale de normalisation en 1988, après avoir combiné le contenu de la norme suédoise SIS 055900 de 1967 avec la norme allemande DIN 55928. L'ISO 8501 est une norme illustrée montrant l'apparition de différents degrés de rouille à différents niveaux de propreté, bien qu'il contient également des descriptions textuelles des niveaux de propreté. ISO 8501 classe les niveaux de propreté par ordre croissant de travail requis.

Sablage léger Sa 1

Sablage minutieux Sa 2

Nettoyage par sablage Sa 3 pour un acier visuellement propre

SSPC / NACE

En Amérique du Nord, la norme de préparation de surface originale a été rédigée par un groupe d'architectes dans les années 1960 pour les ouvriers de l'acier à Pittsburgh. La Society for Steel Painting Structures s'est formée autour des normes. Les normes SSPC sont des descriptions textuelles et non illustrées, bien qu'elles soient accompagnées de guides visuels (VIS) avec des références photographiques. SSPC/NACE les numérote dans l'ordre inverse, en augmentant la propreté de surface.

SP 5 Blanc Métal

SP 6 Commercial

SP 7 Brosser

Malgré les différences, les degrés de propreté sont généralement considérés comme compatibles. Ils reflètent des niveaux admissibles similaires de taches et de rouille, de calamine et de revêtements fortement adhérents, et peuvent être résumés à l'aide d'un tableau :

*Superficie estimée. ISO 8501-1 est une référence visuelle et n'indique pas explicitement les pourcentages.

Comparaison des normes équivalentes de grenaillage abrasif

Ces normes ci-dessous sont principalement utilisées pour l'acier de construction et les applications marines :

Le | Normes équivalentes | Description |

Nettoyage au solvant SP1 | - |

|

SP2 Nettoyage des outils à main | ISO St 2 | Élimination de la rouille lâche, de la calamine et de la peinture par écaillage, grattage, ponçage et brossage métallique à un degré spécifique |

Nettoyage des outils électriques SP3 | ISO St 3 | Élimination de la rouille lâche, de la calamine et de la peinture par écaillage, détartrage, ponçage, brossage métallique et meulage à un degré spécifié |

Nettoyage au jet de métal blanc SP5 | ISO Sa 3 | Élimination de toute la rouille visible, de la calamine, de la peinture et des matières étrangères par décapage à l'aide d'une roue ou d'une buse (à sec ou humide) à l'aide de sable, de gravier ou de grenaille. (pour les environnements très corrosifs où le coût élevé du nettoyage est justifié) |

Grenaillage commercial SP6 | ISO Sa 2 | Sabler jusqu'à ce qu'au moins les deux tiers de la surface soient exempts de tout résidu visible. (pour des conditions d'exposition assez sévères) |

Nettoyage par sablage SP7 | ISO Sa 1 | Nettoyage au jet de tous sauf les résidus étroitement adhérents de calamine, de rouille et de revêtements, exposant de nombreuses taches uniformément réparties de métal sous-jacent |

Décapage SP8 | - | Élimination complète de la rouille et de la calamine par décapage à l'acide, décapage duplex ou décapage électrolytique. |

SP10 Grenaillage quasi blanc | SO SA2.5 | Grenaillage presque jusqu'à la propreté "Métal blanc", jusqu'à ce qu'au moins 95 % de la surface soit exempte de tout résidu visible. (Pour une humidité élevée, une atmosphère chimique, marine ou d'autres environnements corrosifs |

Pourquoi les normes de préparation de surface sont-elles importantes ?

Des normes de préparation de surface existent pour maximiser la durée de vie du revêtement et minimiser les coûts. Le coût de la préparation de la surface représente près de 40 % du coût total de la peinture, car le métal blanc est coûteux à réaliser, en particulier pour les travaux de maintenance, et généralement réservé aux applications critiques où le coût de la panne est catastrophique. Le blanc proche est suffisant pour un service dans les environnements les plus sévères. Commercial est moins cher et adapté aux atmosphères non corrosives et aux environnements de service. Le brossage permettra au propriétaire d'économiser le plus d'argent à court terme, mais cela augmentera le coût du lot à long terme. Lors du choix d'un revêtement, le propriétaire évalue les coûts de sablage et de peinture par rapport au risque d'une défaillance prématurée du revêtement. Si le pire scénario est qu'il doive repeindre dans 7 ans au lieu de 10 ans, il pourrait économiser de l'argent en réduisant le commercial au brossage. Lorsqu'une défaillance prématurée du revêtement pourrait entraîner le déversement de quelques millions de gallons de produits chimiques corrosifs, dangereux et coûteux, il choisira à coup sûr le métal blanc avec un revêtement haute performance.

Qu'est-ce qui affecte la sélection du prétraitement du métal ?

La qualité de la préparation de surface affecte sérieusement les performances des films de peinture. Par conséquent, il est important de faire le bon choix de la méthode et du degré de préparation de la surface avant de commencer les travaux de peinture, afin d'obtenir des performances et une durabilité élevées du film de peinture. Certains facteurs qui influenceront le choix de la méthode de prétraitement sont résumés comme suit :

✔ La propreté physique et chimique de la surface

✔ État de surface (degré d'endommagement)

✔ Profil de surface

✔ Caractéristiques du système de peinture à utiliser

✔ Aspects de sécurité

✔ Considérations environnementales

✔ Outils disponibles

✔ Traitements antérieurs

✔ Le coût associé au système de prétraitement et de peinture pertinent

Que peut faire le grenaillage abrasif pour la peinture ou le revêtement en poudre ?

Le sablage à l'abrasif peut réaliser une gamme assez large de travaux de préparation de surface métallique, et il comprend :

✔ Prétraitement prévu avant peinture, collage ou autres opérations de revêtement

✔ élimination de la rouille, du tartre, du sable ou de la peinture des composants fabriqués

✔ rugosification des surfaces des composants des moteurs à turbine à gaz industriels en préparation pour le revêtement par pulvérisation thermique

✔ élimination des bavures ou profilage des bords des composants usinés

✔ fournissant une finition de surface cosmétique mate sur les produits de consommation

✔ élimination des bavures de moule des composants en plastique

✔ texturation de surface des outillages et des moules pour modifier l'apparence des produits moulés ou emboutis

Comment évaluer l'état de surface de l'acier ?

Les éléments en acier de construction dans les nouvelles structures sont généralement soit des profilés laminés à chaud, soit des poutres en tôle préfabriquées. Les surfaces d'acier initiales sont normalement conformes aux degrés de rouille A ou B selon BS EN ISO 8501-1. Les matériaux piqués, c'est-à-dire les grades de rouille C ou D, doivent être évités si possible, car il est difficile de nettoyer tous les produits de corrosion des piqûres lors de la préparation de la surface. Les descriptions des grades de rouille A à D sont les suivantes

✔ Surface en acier A, largement recouverte de calamine adhérente, mais peu ou pas de rouille

✔ Surface en acier B, commence à rouiller et à partir de laquelle la calamine a commencé à s'écailler

✔ Surface en acier C, la calamine est rouillée ou peut être grattée, mais avec de légères piqûres

✔ Surface en acier D, la calamine est rouillée et sur laquelle des piqûres générales sont visibles sous une vision normale

Qu'est-ce que la norme de nettoyage par projection d'abrasif (BS EN ISO 8501-1) ?

Le décapage à l'abrasif est la méthode la plus significative et la plus importante utilisée pour le nettoyage en profondeur des surfaces écaillées et rouillées, et cette méthode implique un nettoyage mécanique par l'impact continu de particules abrasives à grande vitesse sur la surface de l'acier soit dans un jet de l'air comprimé ou par des roues centrifuges. Cette dernière méthode nécessite de gros équipements fixes équipés de roues à aubes radiales sur lesquelles l'abrasif est acheminé. Lorsque les roues tournent à grande vitesse, l'abrasif est projeté sur la surface de l'acier, la force d'impact étant déterminée par la taille des roues et leur vitesse radiale. Les installations modernes de ce type utilisent plusieurs roues, typiquement 4 à 8, configurées pour traiter toutes les surfaces de l'acier à nettoyer. Les abrasifs sont recyclés avec des tamis séparateurs pour éliminer les particules fines. Ce processus peut être efficace à 100 % pour éliminer la calamine et la rouille. Les degrés de propreté standard pour le nettoyage au jet d'abrasif conformément à la norme BS EN ISO 8501-1 sont :

✔ Sa 1 – Sablage léger

✔ Sa 2 – Sablage minutieux

✔ Sa 2½ – Sablage très minutieux

✔ Sa 3 – Sablage pour nettoyer visuellement l'acier

Remarque : les spécifications pour la charpente métallique des ponts exigent généralement des nuances Sa 2½ ou Sa 3.

La taille des particules de l'abrasif est également un facteur important affectant la vitesse et l'efficacité du nettoyage. En termes généraux, les nuances fines sont efficaces pour nettoyer les pièces en acier relativement neuves, tandis que les nuances grossières peuvent être nécessaires pour les surfaces fortement corrodées. L'élimination de la rouille de l'acier piqué est plus facilement affectée par les nuances fines et, selon l'état de la surface de l'acier, un mélange de nuances peut être nécessaire initialement pour décomposer et éliminer la calamine et nettoyer les zones piquées.

Degré de rouille vs classe d'explosion (SPCC/NACE)

La classe de nettoyage par sablage à l'abrasif doit correspondre au degré de rouille correspondant afin de minimiser le risque de mauvaise préparation de la surface, et ci-dessous se trouve la recommandation.

Classe de rouille A

Acier avec couche de calamine intacte et très mineure, ou pas de rouille

Degré de rouille B

Acier avec propagation de la rouille de surface et la calamine a commencé à s'écailler.

Degré de rouille C

Acier rouillé avec couche de calamine écaillée et lâche, ou perdue, mais présence mineure de piqûres.

Degré de rouille D

Acier très rouillé avec la couche de calamine toute rouillée et présence étendue de piqûres.

Classe de souffle 1 (SP-7/N4)

Très léger, fouetter sur décaper avec élimination des contaminants de surface lâches.

Classe d'explosion 2 (SP-6/N3)

Sablage substantiel avec élimination généralisée des contaminants visibles et apparition de la couleur du métal de base.

Classe de souffle 2 ½ (SP-10/N2)

Nettoyage au jet intense laissant le métal gris ombragé avec seulement de minuscules taches isolées ou des bandes de contaminants visibles.

Classe d'explosion 3 (SP-5/N1)

Nettoyage complet avec une couleur métallique uniforme partout et aucun contaminant visible

Pourquoi le dégraissage est important avant le grenaillage ?

La préparation de surface consiste à nettoyer complètement une surface de la vieille peinture, de la calamine, de la rouille, de la graisse et de l'huile. Bien que le grenaillage soit extrêmement efficace pour éliminer les solides des surfaces métalliques telles que la rouille et la vieille peinture, il n'élimine PAS les huiles et les graisses aussi efficacement. Pour cette raison, il peut être nécessaire d'utiliser un système de nettoyage aqueux ou d'autres processus de dégraissage avant de commencer le processus de grenaillage. Le processus de dégraissage d'un substrat implique l'élimination des matières organiques ou non organiques de type huile ou graisse qui pourraient nuire à la liaison du revêtement au substrat. Le dégraissage d'un substrat implique l'utilisation d'un solvant ou d'autres agents de nettoyage tels que l'ammoniac, l'eau de Javel, l'acide chlorhydrique, l'acide citrique, la lessive ou tout autre matériau qui se dissoudra ou réagira avec le contaminant pour l'éliminer de la zone.

Quels sont les dégraissants couramment utilisés avant le sablage ?

Toute surface devant être décapée puis peinte doit être soigneusement dégraissée et nettoyée au préalable. Les dégraissants populaires sont :

✔ Acétone

✔ Méthyléthylcétone

✔ Xylène

✔ Toluène

✔ Ammoniaque

✔ Éthers de glycol

✔ Acide chlorhydrique

Si le matériau utilisé comme dégraissant laisse un résidu (tel que de l'acide chlorhydrique ou de l'acide acétique ou l'un des nettoyants à base d'agrumes), le résidu doit être éliminé avant l'application du revêtement. Des précautions doivent être prises pour vérifier la compatibilité entre tous les agents de nettoyage et les agents de dégraissage utilisés

Quels matériaux sont utilisés pour le profilage pendant le processus de grenaillage ?

Un profil est la création d'une texture sur la surface du substrat à revêtir. La texture du profil est créée en sablant la surface avec un média solide ou liquide ou en meulant la surface avec un disque de ponçage. Les médias de sablage qui sont préférés sont les suivants :

✔ Grain d'acier

✔ Alumine

✔ Grenat

✔ Beauté noire

✔ Diamant vert

✔ Grenaille d'acier

✔ Sable de silice

✔ Soda blasting (ne crée pas de profil)

✔ Projection de média doux (ne crée pas de profil)

Solutions pour le profilage de la métallurgie

Il existe assez peu de solutions différentes pour faire du profilage, et ci-dessous en voici la liste par ordre de préférence :

✔ Sablage d'agrégats (à l'exclusion du sable de silice)

✔ Grenaillage

✔ Meulage de meules abrasives (grain 16 et plus)

✔ Roto grenaillage

✔ Sablage à la silice

Quelles sont les exigences de grenaillage?

Pour faire un grenaillage sonore de qualité, il y a assez peu de paramètres à prendre en compte :

✔ Pression de 7 kg/cm² à une distance et un angle appropriés en fonction de la taille de la buse en maintenant une vitesse et une pression constantes.

✔ La fonte réfrigérée, la fonte malléable et l'acier doivent être sous forme de grenaille ou de grenaille d'une taille ne dépassant pas {{0}} 0,055" maximum en cas d'acier et de fonte malléable et 0,04" maximum en cas de fer refroidi.

✔ L'air comprimé doit être exempt d'humidité et d'huile.

✔ Les buses de sablage doivent être de style venturi avec du carbure de tungstène ou du carbure de bore comme matériaux pour les revêtements.

L'orifice des buses peut varier de 3/16" à ¾".

✔ À la fin de l'opération de sablage, la surface sablée doit être propre et exempte de toute calamine ou rouille et doit présenter un éclat métallique gris, blanc.

✔ Le nettoyage au jet ne doit pas être effectué à l'extérieur par mauvais temps sans protection adéquate ou lorsqu'il y a de la rosée sur le métal à nettoyer.

✔ Le profil de surface doit être uniforme pour assurer une bonne adhérence de la peinture (c.-à-d. 35 à 50 microns).

Si possible, un collecteur sous vide doit être installé pour collecter les abrasifs et le recyclage, et un apprêt ou une première couche de peinture doit être appliqué dans les 4 heures suivant la préparation de la surface.

Quels sont les grades de préparation pour le décapage à l'abrasif ?

Les classes de nettoyage par sablage ci-dessous sont basées sur l'hypothèse qu'avant le traitement de grenaillage, la surface de l'acier a été nettoyée de la saleté et de la graisse, et que les couches de rouille les plus lourdes ont été éliminées par écaillage.

Il existe quatre classifications répertoriées selon ISO 8501-1 :

✔ Sa 1, décapage léger. Les calamines lâches, la rouille et les corps étrangers doivent être enlevés. L'aspect doit correspondre aux impressions désignées Sa 1.

✔ Sa 2, décapage en profondeur. Presque toute la calamine, la rouille et les matières étrangères doivent être éliminées. La surface est nettoyée avec un aspirateur, de l'air comprimé propre et sec ou une brosse propre. Il doit être de couleur grisâtre et correspondre en apparence aux impressions désignées Sa 2.

✔ Sa 2½, décapage très poussé. La calamine, la rouille et les matières étrangères doivent être éliminées dans la mesure où les seules traces restantes sont de légères taches sous forme de taches ou de rayures. Enfin, la surface est nettoyée avec un aspirateur, de l'air comprimé propre et sec ou une brosse propre. Il doit alors correspondre en apparence aux empreintes désignées Sa 2½.

✔ Sa 3, décapage au jet de métal pur. La calamine, la rouille et les matières étrangères doivent être complètement éliminées. Enfin, la surface est nettoyée avec un aspirateur, de l'air comprimé propre et sec ou une brosse propre. Il doit alors avoir une couleur métallique uniforme et correspondre en apparence aux impressions désignées en Sa 3.

Comment inspecter l'acier galvanisé avant le sablage ?

Un test simple pour vérifier si vous avez affaire à un pelage consiste à prendre une mesure d'épaisseur de revêtement dans la zone touchée. S'il y a une épaisseur de revêtement d'environ un mil ou plus sur l'acier, le défaut est le pelage du revêtement galvanisé. Si une mesure d'épaisseur de revêtement montre une lecture proche de zéro, le problème est l'écaillage. Visuellement, le pelage peut être diagnostiqué en recherchant de fines sections de zinc qui se détachent de l'acier et qui ressemblent presque à du papier d'aluminium (voir la figure 1). Le pelage peut également apparaître sous forme de cloques sur le revêtement galvanisé. L'écaillage du revêtement se produit généralement en morceaux plus gros et plus rigides avec des bords beaucoup plus définis.

Qu'est-ce que le balayage dynamitage?

Le sablage par balayage, également connu sous le nom de sablage par brossage abrasif, est une méthode de nettoyage par sablage abrasif utilisée pour éliminer les matériaux en vrac et rendre rugueuse la surface d'un substrat avant l'application d'une peinture ou d'un revêtement. Cette technique est principalement utilisée pour la préparation des surfaces galvanisées avant l'ajout d'une deuxième couche de revêtement protecteur. Le nettoyage par balayage est ainsi appelé parce que le sablage abrasif est effectué à l'aide d'un passage rapide ou d'une méthode de balayage léger.

Comment faire un bon sablage par balayage ?

Le nettoyage au jet abrasif (brosse) est une méthode utilisée pour la préparation d'un revêtement galvanisé avant l'application d'un revêtement organique (peinture). Le but de cette procédure est d'éliminer le film d'oxyde de la surface de zinc. En particulier lorsqu'une bonne adhérence à l'état humide ou une semi-immersion du système combiné est souhaitée, un léger sablage peut fournir une adhérence maximale de la couche de finition sur la galvanisation. Pour obtenir un résultat réussi, il faut comprendre que les niveaux auxquels l'acier doit être décapé avant l'application d'un revêtement organique sont totalement inappropriés pour la galvanisation.

La couche externe de zinc pur nécessite très peu d'impact ou d'action de récurage pour favoriser une rugosité de surface adéquate, et c'est pourquoi le processus de sablage doit légèrement rendre la surface rugueuse sans enlever une quantité importante du revêtement galvanisé et fournir une clé pour favoriser l'adhérence du film de peinture. . Pour réaliser le sablage par balayage sonore, nous nous concentrerons sur les facteurs suivants :

✔ Un abrasif fin non métallique (ex. ilménite ou grenat)

✔ Taille abrasive qui passera à travers un tamis d'essai d'une taille d'ouverture nominale de 150 μm - 180 μm (80 - 100 mesh)

✔ Pression de souffle 275kPa (40psi)

✔ Angle de dynamitage à la surface ne dépassant pas 45 degrés

✔ Distance de la surface 350-400 mm

✔ Diamètre de l'orifice de la buse 10 - 13 mm de type venturi

Les contrôles mentionnés ci-dessus garantiront que la sévérité du sablage n'endommage pas la surface galvanisée et ne doit retirer que 10 μm de zinc de surface. Juste au cas où des opérateurs ayant une bonne expérience en sablage par balayage ne seraient pas disponibles, il est sage de commencer par une plus grande distance entre la buse et la surface à sablage par balayage jusqu'à ce que les normes de travail soient établies.

Pourquoi le sablage par balayage est-il préférable au sablage sur une surface galvanisée ?

Le balayage au jet du revêtement galvanisé est une étape courante effectuée lors de la préparation de la peinture de l'acier galvanisé car il augmente le profil du revêtement galvanisé et permet ainsi une adhérence accrue de la peinture au revêtement. Le sablage par balayage est préféré au sablage standard car le sablage standard peut éliminer la majeure partie du revêtement, tandis que le sablage par balayage, lorsqu'il est effectué correctement, n'élimine que les composés de corrosion du zinc et non la couche de métal de zinc (couche êta).

Comment nettoyer et stocker les ouvrages en acier sablé avant peinture ou thermolaquage ?

Il est important d'éviter la re-rouille car elle peut se produire très rapidement, connue sous le nom de gingembre, dans un environnement humide et humide. À moins que l'acier ne soit stocké dans un état sec absolu, cela signifie qu'il n'y a aucune humidité de surface, pas qu'il semble être sec. Ce n'est généralement pas faisable, donc une surface récemment nettoyée nécessitera généralement un nettoyage rapide pour éliminer la rouille instantanée avant le revêtement. Dans de nombreuses régions, même une nuit suffit pour avoir suffisamment de rouille instantanée pour nécessiter un nettoyage rapide. Par conséquent, l'application du revêtement du substrat doit être effectuée dès que possible. Avant que la rouille éclair ne se produise.

Toute nouvelle rouille de la surface doit être considérée comme un contaminant et être éliminée par décapage, et l'opération de nettoyage par sablage léger produit souvent de grandes quantités de poussière et de débris qui doivent être éliminés de la surface à la brosse ou à l'aspirateur avant de peindre. effectué. Une fois tous les substrats préparés, les surfaces adjacentes à la zone de travail doivent être nettoyées de la saleté, des résidus de sablage et d'autres débris pour éviter la contamination par le vent du substrat préparé ou des revêtements fraîchement appliqués. Juste avant l'application de l'apprêt, les surfaces à enduire doivent être aspirées pour enlever toute la poussière, la saleté, les résidus de sablage et les débris. Les transitions dans les zones adjacentes à ne pas enduire doivent être soigneusement scellées ou protégées.

étiquette à chaud: sablage, Chine, fabricants, fournisseurs, usine, sur mesure